気候変動への対応

生産活動での脱炭素化

生産拠点における省エネルギーの推進

コニカミノルタは、グループ全体でのエネルギー使用総量を削減することも、CO2排出量のネットゼロに向けた有効な手段であると考えています。特に当社グループ内でもCO2排出量の多い生産・開発拠点では、エネルギー効率の向上に努め、さまざまな施策により、CO2排出量の削減を進めています。

エネルギー使用の最適化

コニカミノルタでは、これまで培ってきたエネルギー管理やプラント操業の知見における無駄どりの視点、「マテリアルフローコスト会計」のノウハウを活用して、生産・開発拠点に対し、エネルギー使用量や省エネ効果の定量化に加え、他拠点での省エネ施策の横展開などを実施しています。

さらに、各拠点単体ではなく、グループを通じてエネルギー管理・無駄どりなどの知見を有する従業員が現地の状況を把握し、エネルギー使用量削減の施策の立案を行う体制を構築して実施・推進をしています。

現場巡視によるエネルギー使用状況の診断

主な施策例

| 生産性向上 | IE作業分析、良品率向上、自動機導入、タクトタイム削減、生産スペース最適化 |

|---|---|

| 設備運転時間の最適化 | 非稼働時運転停止、待機電力削減 |

| 空調の運用見直し | 設定温度の適正化、運転時間の適正化 |

| 照明の省エネ | 照明の間引き、高効率照明への更新 |

| 成形機の省エネ | サーボモーター導入、シリンダー保温、赤外線加熱 |

| 圧縮空気の省エネ | インバーター化、台数制御、空気圧の最適化 |

| 冷凍機運用見直し | 冷凍機の統合、出口温度設定の見直し |

| 廃熱利用 | 排気/吸気での熱交換、除湿機の排熱利用による蒸気生産量の削減 |

| 放熱ロス削減 | 蒸気配管の保温、配管統合、バルブ漏れ低減 |

取り組み事例

TOPIC|最新の省エネ設備を導入

(コニカミノルタメカトロニクス(株))

2021年6 月に本格的に稼動開始したコニカミノルタメカトロニクス本社、Digital Manufacturing Center MIKAWAは、大温度差空調システムや2系統に分けたチラーの利用、直膨コイル式全熱交換器、LED照明など、最新の高効率設備を導入し、通常の設備と比較して年間400 トン以上のCO2を削減しています。屋上には太陽光発電システムを導入し、発電した電力を自家消費することで脱炭素社会の実現に貢献しています。

系統を用途別に二つの温度帯に分けることでエネルギー効率を向上しているチラー

エネルギー負荷の高いクリーンルームの運用見直しで省エネルギーを追求

(コニカミノルタビジネステクノロジーズ(東莞)社)

中国、広東省の東莞市で複合機などの生産を行うコニカミノルタビジネステクノロジーズ(東莞)社では、工場内でエネルギー負荷の高いクリーンルームについて運用状況の見直しなどを実施し、大幅な省エネを実現しています。具体的には、製品仕様範囲内での温湿度条件の見直しや休日の空調稼働停止、クリーン度を維持しながらの換気頻度の最適化、タイマー設置によるクリーンルーム設備の稼動時間の削減、さらには、レイアウトの見直しによるクリーンルームの面積の削減を実施しました。これらの施策実施により冷熱源設備や送風設備でのエネルギーを削減することができています。

コニカミノルタビジネステクノロジーズ(東莞)社

生産廃熱の有効利用と放熱ロス抑制により省エネルギーを徹底

((株)コニカミノルタサプライズ)

山梨県甲府市に本社を置き、複写機用の現像剤、感光体ドラムの製造を行う(株)コニカミノルタサプライズ社では、トナー生産工程の廃熱の有効利用や蒸気配管からの放熱ロスの抑制により大幅な省エネを実現しています。

高温水の熱交換利用は一般的に行われていますが、(株)コニカミノルタサプライズではトナー生産工程で発生する低温水の廃熱も熱交換により積極的に有効利用し、別工程で使用する温水を生成することで、温水を生成するためのガスの削減に大きく貢献しています。

蒸気ロスの削減については、必要時のみ蒸気を供給するような自動制御システムを導入することで配管からの放熱を防ぎ、必要最適量の蒸気供給を追求しています。

また、乾燥に用いる空気に外気を取り入れて利用していますが、外気の湿度変動により必要空気量が大きく変わります。そこで吸入する外気の露点を一定に制御することで、ブロアーの風量や回転数を抑え、省エネを図っています。瞬停・停電対応のために導入していたNAS電池を大容量リチウムイオン蓄電池へ更新することで、ヒーター加熱が不要となり、変換ロスを低減し高効率となり大きな省エネとなっています。

(株)コニカミノルタサプライズ 甲府本社

高効率な空調システム導入や生産設備の効率化による省エネルギーを追求

(コニカミノルタビジネステクノロジーズ(マレーシア)社)

マレーシアにて、複合機の組立などを行うコニカミノルタビジネステクノロジーズ(マレーシア)社では、高効率な空調システムを積極的に採用し、大きな省エネ効果を上げています。

マレーシアは熱帯に属し空調の使用頻度が高いことから、大温度差空調システム・成層空調システムを導入し、従来空調よりも電気使用量を削減しています。

また各工場棟の間に属するエリアでは、これまで専用個別空調が必要でしたが、他工程での空調の余剰冷気を供給することで個別空調を廃止しました。

さらに成形工程では、樹脂に含まれる水分やガスを、成形と同時に除去できるベント式シリンダーを導入しました。これにより、従来材料投入前に必要としていた樹脂乾燥工程が不要となり、大幅な省エネと生産性向上を実現しました。

このように工場全体の高効率な空調運用や生産工程の改善を追求しています。

コニカミノルタビジネステクノロジーズ(マレーシア)社

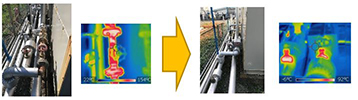

配管への断熱施工による放熱ロスの低減

コニカミノルタケミカル(株)

日本国内で化学製品を生産しているコニカミノルタケミカル(株)では、ボイラーで製造した蒸気の配管、特にフランジやバルブ部分などの未保温部からの放熱ロス削減に取り組んでいます。サーモグラフィーで配管の表面温度を調査し放熱量が多い箇所を特定。効率的に断熱施工を実施することで放熱ロスを削減しました。

排熱の有効活用により高いエネルギー効率を実現するガスタービン・コジェネレーションシステムを導入

コニカミノルタ神戸サイトでは、都市ガスを燃料としたガスタービン・コジェネレーションシステムの稼動を2017年2月より開始しました。

本システムはエネルギーを必要とする場所で発電を行う分散型発電(発電出力7,000kW級)であり、その際発生する排熱も有効に活用することで、総合効率が80%~90%と高いエネルギー効率(一般の火力発電所は約40%)を可能とし、省エネルギーやCO2排出量削減に大きく寄与しています。

ガスタービン

燃料は燃焼効率が高く不純物の少ない都市ガスを使用しており、煤塵や硫黄酸化物の発生もほとんどなく、最新の低NOX燃焼技術により窒素酸化物の発生も少ないなど、省エネルギーと環境保全の両面から優れたシステムとなっています。

ボイラー

導入の主なメリット

【CO2削減】従来方式と比較してCO2排出量を20%以上削減

【ピークカット】電気需要の平準化:電力ピークカット率 70%

【BCP】非常時には構内重要負荷に電力を供給するシステムとなっており、電源の安定化に寄与

【補助金】設備導入に関し高い省エネ性が評価され「エネルギー使用合理化等事業者支援事業」の補助金支援を受けました。

同サイトではこれまでも、省エネ型機器の導入や製品製造プロセスの効率化を継続的に進め、省エネルギーやCO2排出量削減計画の中核と位置づけています。

環境に配慮した新研究棟SKT

コニカミノルタ東京サイト八王子に2014年4月に開設した研究開発新棟(SKT)は、屋上の太陽光発電パネル、自然光を大きく取り込むアトリウム(吹き抜け)や昼光センサーによる照明消費電力の削減、効果的な自然換気や井水利用など、環境負荷への継続的な貢献を果たす環境設備を整えており、環境配慮に優れた建物として、国土交通省が主導する建物の環境性能評価「CASBEE(キャスビー)」で最高のSランクを取得しています。また、公益財団法人日本デザイン振興会が主催の2014年度グッドデザイン賞を受賞しています。

SKTのアトリウム(吹き抜け)