工場火災のリスクはここにある:よくあるトラブルと失敗から学ぶ予防策

- #業務改善・生産性向上

- #働きやすい環境づくり

INDEX

工場火災の現状と傾向

工場や作業場は、さまざまな機械や設備が稼働し、複数の作業者が同時に作業する複雑な環境です。このような現場では、想定外の温度上昇や発火リスクが常に潜んでいます。特に昨今では、人手不足や設備の老朽化といった要因が、火災リスクをさらに高めています。

工場における火災リスクは、必ずしも特殊な状況下で発生するものではありません。実際には、日々の業務に潜む“見逃されがちなトラブル”が、重大な火災につながるケースが多く見受けられます。たとえば、溶接作業や電気設備の点検不足、薬品の保管管理といった、ごく当たり前の工程の中に、火災のきっかけが潜んでいます。

消防庁の統計によれば、令和5年の総出火件数は38,672件にのぼり、工場・作業場での火災も年々増加傾向にあります。火災による損害額は942億円を超え、企業にとって経済的・社会的な損失は計り知れません。

また、注目すべきは火災が発生する前に「ヒヤリハット」や軽微な異常がしばしば確認されていた点です。たとえば、分電盤から異音がしていた、作業後に焦げたような臭いが残っていたといった“小さなサイン”を見逃した結果、重大火災に至った事例も報告されています。そうした背景を踏まえ、現場でありがちな火災要因と、それを未然に防ぐための視点について掘り下げていきます。

さらに注目したいのは、「異常の予兆」として現れる小さなサインの重要性です。たとえば、設備点検中に「いつもより熱い」「焦げたような臭いがする」「配電盤からブーンという音がしている」といった現象は、重大火災の前触れである可能性があります。現場でこれらを“なんとなく気になる”程度で済ませてしまうことが、後に大きな事故につながるケースも少なくありません。些細な異変に気づき、それを見過ごさずに伝え合える現場の感度と、異常を検知・抑制するための設備や点検の仕組みが、火災のリスクを確実に抑える基盤となります。

火災につながる「よくあるトラブル」5選

火災は偶発的に起きるものではなく、ほとんどの場合はその前兆となる“異常”が存在します。ここでは、現場で見逃されがちな火災リスクの代表例を取り上げ、原因とそのメカニズムを解説します。

■事例① 溶接火花の飛散と可燃物の接近

ある新築工事中の建物でアーク溶接を行っていた作業員が、3階の作業中に発生させた火花が、地上階に積まれていた断熱材に飛び、着火・出火した事例が東京消防庁によって報告されています。この火災では、断熱材や足場、建物外壁の一部が焼損し、消防隊の出動によって鎮火しました。当時、作業場所では火花飛散防止の措置が不十分で、火花が予想以上に遠くまで飛散し、下層の可燃物にまで到達していたことが被害拡大の要因とされています。火災発生後、作業員が初期消火を試みたものの、手に負えない状況となり消防へ通報された経緯が記録されています。

この事例は、溶接作業において火花の飛距離や方向を過小評価する危険性を如実に示しています。特に工事現場や工場においては、複数階層や広い範囲にわたって可燃物が仮置きされる場面が多く、事前の可燃物撤去や防炎シートの使用といった環境整備が不可欠です。

■事例② 分電盤内の過熱による火災事故

ある工場において、分電盤内の電気配線が過熱し、火災が発生する事故が報告されています。この事故は、接続部の緩みや腐食が原因で接触抵抗が増加し、異常発熱を引き起こしたことが原因とされています。特に、定期点検やメンテナンスの不足が、事故の引き金になったと見られます。

このような事故を防ぐためには、まず接続部の緩み、腐食の有無を定期的に点検することが必要です。また、サーマルカメラなどの非接触型温度測定機器の活用により、異常な温度上昇を早期に検知することが効果的です。締め付けや防錆処理といった基本的な設備管理の徹底も重要です。

■事例③ 静電気の蓄積と放電による火災事故

ある化学工場において、粉体の充填作業中に静電気が蓄積し、放電によって火災が発生した事例があります。この事故では、静電気対策が不十分で、接地やボンディングが適切に行われていなかったため、放電による引火が起きました。

この事例は、静電気による火災リスクを軽視せず、適切な帯電防止、接地対策を講じることの重要性を示しています。特に、粉体や可燃性物質を扱う現場では、発生源の特定とリスクアセスメントを徹底し、環境条件の制御が必要不可欠です。

■事例④ 可燃性薬品の管理ミスによる火災事故

ある建築設備工事業の現場で、室内に充満していた接着剤の有機溶剤蒸気がライター着火により爆発し、火災が発生。作業者3名が火傷を負いました。

この事故では、室内の換気が不十分であったことに加え、有機溶剤作業主任者の未選任、安全教育の未実施、計画の甘さといった複数の管理不備が重なっていたことが背景にあります。

日常的に使用される薬品であっても、火災リスクを正しく理解し、換気・火気管理・教育を徹底することが欠かせません。

■事例⑤ リチウムイオン電池の熱暴走

リチウムイオン電池の火災件数は、令和5年に過去最多を記録しました。物流倉庫や製造現場での充電中の過熱、破損による短絡が主な原因です。特に、破棄予定の電池を保管中に出火する事例が増加しています。

電池の一時保管場所では、過充電・破損・高温環境が重なることで危険度が増大します。保管ルールとしては、耐火ケースの使用、通気性の確保、他の可燃物からの距離の確保が求められます。リサイクル業者や社内部門との情報連携も重要です。

これらの事例に共通しているのは、どれも「当たり前の作業」や「習慣化された環境」の中に火災の芽が潜んでいたという点です。小さな見落としが重大事故へと発展する背景には、確認不足やルールの形骸化があります。だからこそ、“日常作業に潜む火災リスク”に目を向け、あらゆる工程を見直す視点が求められます。

事例から学ぶ、予防策のリアル

火災を未然に防ぐためには、単なる事例の把握にとどまらず、「なぜ防げなかったのか」「次にどう活かすか」という視点が欠かせません。2章で紹介したようなトラブルの多くは、決して特殊な場面ではなく、日々の業務の中に潜んでいます。

こうした火災の背景には、“ヒューマンエラー”が関与していることも多くあります。ただし、ここで重要なのは、ヒューマンエラーをゼロにするという発想ではなく、「エラーは起きるもの」として前提に置いたうえで、どのようにリスクを抑え、影響を最小限にとどめるかを考えることです。

たとえば、点検の不実施や教育不足、報告の遅れ、操作ミスといった事例は、現場では頻繁に起こりうることです。特に夜勤や繁忙期、不慣れな作業が重なる場面では、リスクが高まる傾向があります。そうした中で、現場の従業員がルールを理解し、迅速に対応できる力を持つことは、火災リスクを減らすうえで欠かせません。

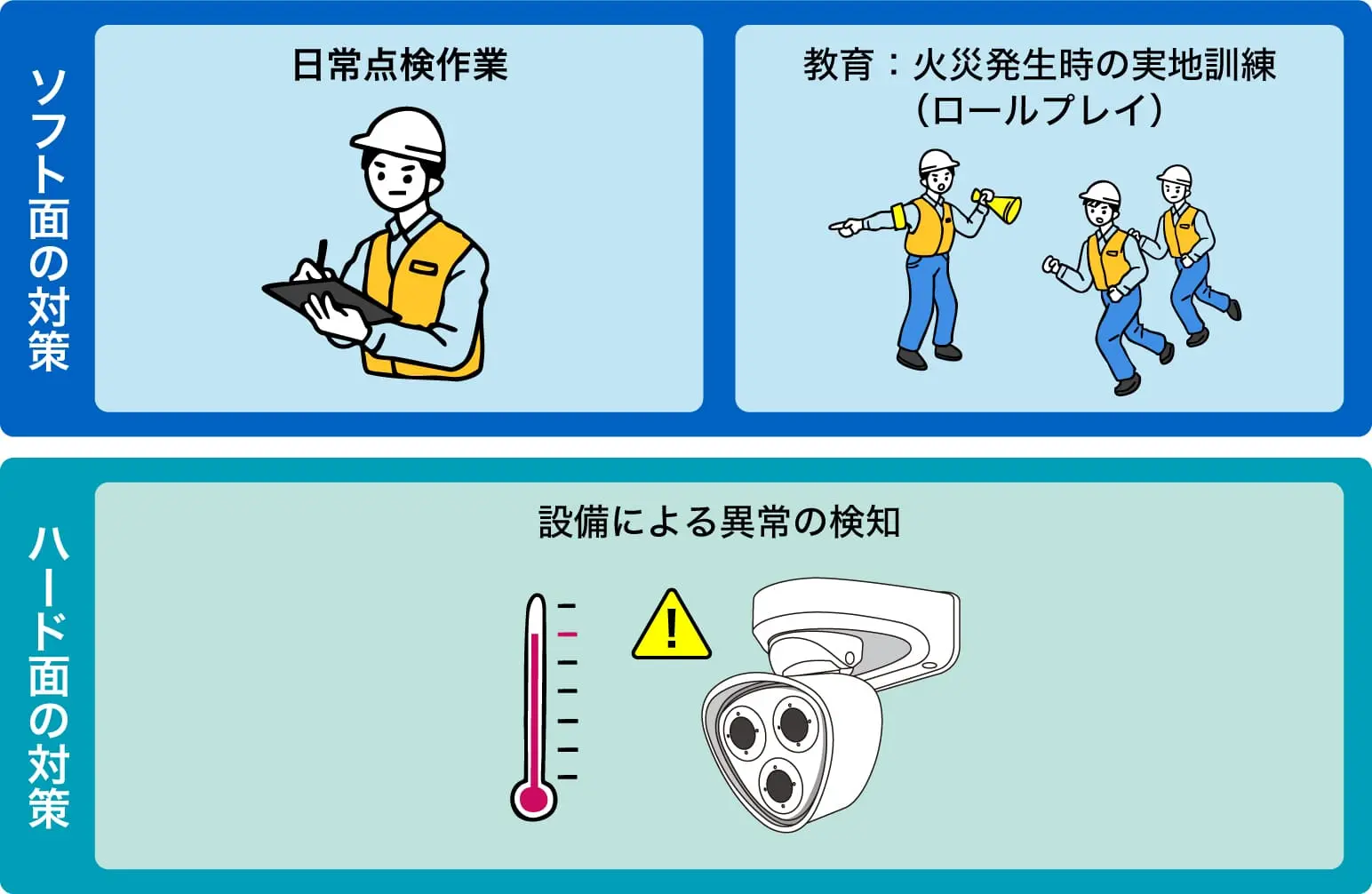

そのためには、実地訓練やシナリオ演習を通じて、一連の行動を体験しておくことが効果的です。さらに、点検や安全確認のロールプレイなども、予防意識を定着させる手段となります。安全は知識だけでは育ちません。五感を通じた教育の積み重ねが、現場力の底上げにつながります。

ただし、こうした“人による対処”だけでは、すべてのリスクを網羅できないのが現実です。集中力の持続には限りがあり、判断も揺らぎます。だからこそ、火災の未然防止には、一つの対策に頼らず、多層的に備える対策が不可欠なのです。

そのうえで、現場全体を俯瞰して“異常の兆候”を早期に察知する手段として、サーマルカメラのような設備による検知体制の構築が非常に有効です。たとえば、異常加熱をリアルタイムで検知し、アラートで通知する仕組みがあれば、人が気づけなかったリスクにも迅速に対応できます。

さらに、サーマルカメラは温度変化の記録を蓄積できるため、日々の点検履歴と照合しながら、再発傾向のある異常や経年劣化を早期に発見することにもつながります。これにより、事故発生の“傾向”をデータとして把握し、対策を事前に講じることが可能になります。

また、火災リスクが高まりやすい時間帯や工程に応じて、検知履歴を活用した重点監視も有効です。他部門との情報共有を進めることで、温度異常が品質変動や機械不良と連動していた、といった“気づき”を得ることもできます。

温度異常の傾向を蓄積・分析し、異常が起こりやすい条件を特定することで、再発防止や教育強化にも活用が可能です。こうした取り組みは、単なる事故回避にとどまらず、現場の安全文化を底上げする好循環を生み出します。

このように、人の判断と教育、そして設備による“見える化”の両輪でリスクに備える体制こそが、火災予防を実効性あるものへと変えていきます。複数の対策が連携し、補完し合うことで、火災という最悪の事態を未然に防ぐ“現場の総合力”が育まれていくのです。

まとめと提案

火災は、突発的な出来事だけでなく、“兆候の見逃し”から起きる場合もあります。基本的な火災予防策の徹底は大前提ですが、加えて現場で繰り返されがちな“よくあるトラブル”への気づきと対応が必要です。

今回紹介したような「溶接」「電気設備」「静電気」「薬品」「リチウムイオン電池」といったリスクは、どの工場でも日常的に存在するものです。だからこそ、“うちの現場では大丈夫”という思い込みを排除し、定期的に点検や見直しを行う姿勢が求められます。

また、経営層にとっても火災リスクの管理は単なる安全対策にとどまりません。万が一の火災が事業継続に与える損失は莫大であり、サプライチェーン全体に影響を及ぼすこともあります。こうした背景から、火災予防は“経営課題の一部”として位置付けて対策するべきです。

加えて、サーマルカメラを含む温度監視体制は、BCP(事業継続計画)の一環としても極めて有効です。火災による生産停止や設備損失が事業に与える影響を最小限に抑えるためには、火災の発生を“未然に防ぐ力”が鍵となります。

さらに、サーマル監視の活用は、従業員の安全意識向上にも寄与します。日常の温度変化を見える化することで、現場作業者自身が「ここは危ない」と気づける仕組みを作ることができます。

そのうえで、経営者や安全管理者が定期的に「温度管理レポート」や「火災兆候の検知履歴」に目を通し、設備の更新タイミングや教育プログラムの見直しを図ることが望まれます。安全は“現場任せ”ではなく、組織的に取り組むことで初めて成果につながるのです。

また、自治体や消防との連携も重要です。例えば定期的な設備点検のサポートや、法令に基づいた火災リスクアセスメントの実施は、予防対策の強化に直結します。法令順守だけにとどまらず、自主的な取り組みとしての“火災予防文化”を社内に根づかせることが、今後の産業安全にとって不可欠です。

まずは、貴社の現場にある「高温箇所」や「火気使用作業」を洗い出してみてはいかがでしょうか。どこにリスクが潜んでいるかを“見える化”することが、最も効果的な第一歩です。

今後は、AIを活用した予兆解析や、クラウド経由での異常傾向共有といった次世代型の火災予防体制が主流になると予想されます。火災リスクは“見える化”することで、初めて対策を打つことができます。

ぜひ一度、貴社の現場における「温度リスク」や「火災の兆候」を客観的に点検してみてください。

MOBOTIXのサーマルカメラなら、異常の早期検知から再発防止まで、貴社の防災体制を強化するパートナーとしてお役立ていただけます。

火災予防の具体的な手法や導入事例について詳しく知りたい方は、以下の資料をご参照ください。

コニカミノルタの火災予防ソリューション資料

本資料では以下の内容をご紹介しています

- 国内の火災発生状況と工場・作業場での火災リスク

- サーマルカメラによる「面」での温度監視システム

- コンベアーや産廃処理施設などでの導入事例